8.部品取り付け事前準備

a.ブリッジ防止

●「電気知識ゼロ」が思いついたブリッジ防止策

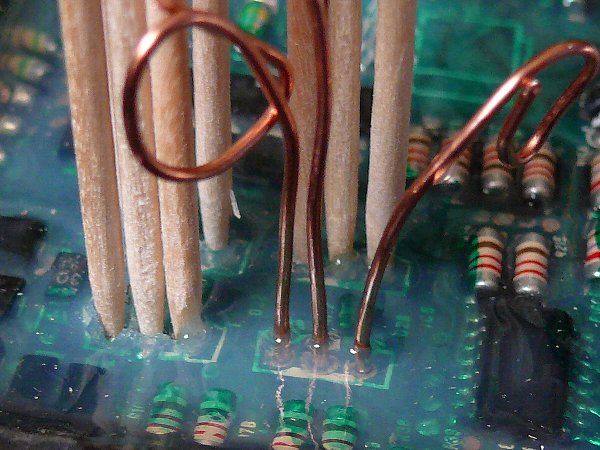

ホールに爪楊枝を差し込んで、ポッティング剤「KE-3475T」を薄く流し込む。

目的は「トランジスタの近接するホールの間」や「ホールと近接するランドとの間」に壁を作ること。

初心者の「手はんだ」で「表側のホールからはんだが盛り上がってもブリッジしないだろう」との推測。

効果のほどは分かりません。

なお、KE-3475T の粘度「2.5 pa・s」は「はちみつより軟らかく」、「くず湯より固い」程度。

傾ければ、抵抗器などの部品を乗り越えてゆっくりと流れていきます。

この程度の軟らかさがないと部品の間の狭い隙間には入っていけないでしょう。

この作業をするのならソルダーレジスト補修剤であちらこちらを塗る必要はなかったのですネ。

・23℃・50%湿度の場合、1~60分で表面硬化が始まる。

・厚さ2 ㎜の場合、約24時間で完全なゴム弾性体になる。

・完全な機械的強度が得られるのは約3日後

・「電気特性を含めた機能を発揮するのは約7日後。(信越資料より)

3分程度で表面に膜ができるので「行き渡らせる」のは手早くすることが必要。

●爪楊枝ではしっかりとした壁が作れない

冬の室内・2日経過で爪楊枝を外しました。

ホールの間隔が狭い小さいなトランジスタでは「壁が残ったものもあり残らなかったものもある」。

原因は爪楊枝の素材と形状。

・爪楊枝は表面が粗く封止剤がくっつきやすいので、外すときに周りの封止剤を剥がしてしまう。

・爪楊枝はテーパー状でホールから出ている部分が太いので壁が薄くなる。

そこで、RCバルブトランジスタのホール群の一つに0.9 ㎜Φの銅線を使ってやり直してみました。

0.8㎜Φの線があればちょうどよいのですが、規格が0.9㎜Φなので先を尖らせる必要があります。

爪楊枝はホールにグリグリとねじ込めば変形しますが銅線ではそうはいきません。

結果は良好。

銅線はホールから出ている部分も同じ0.9㎜Φなのでしっかりとした壁になります。

但し、表面が平滑でしっかりと封止剤がくっつくので、1日で外さなければなりません。

結局、残りの3群も0.9㎜Φ銅線を使って壁を作り直しました。

0.9 ㎜Φ 銅線を使ったのはRCバルブトランジスタの4群だけ。

あとは、爪楊枝でなんとか壁が作れました。

こちらは外周にあるトランジスタ。

爪楊枝でもブリッジ防止に必要な壁になっています。

コンデンサのホールは離れているのでそもそも壁を作る必要はありませんが、

封止剤が流れてくるので同じようにしなければなりません。

こちらはセラミック発振子の3ホール。

ホール間隔が狭い割には充分な壁になっています。

「表側ブリッジ防止のための壁を作る方法」は次のような結果になりました。

・小さいトランジスタの3ホールには0.9㎜Φ銅線を使う。

・大きいトランジスタの3ホールとコンデンサの2ホールには爪楊枝を使う。

・どちらも、外すのは1日後。

もっとも、基板表側ホール間に壁を作るのは「はんだ付けの下手さを補うためのもの」だから

それほど完璧さを求める必要はありません。

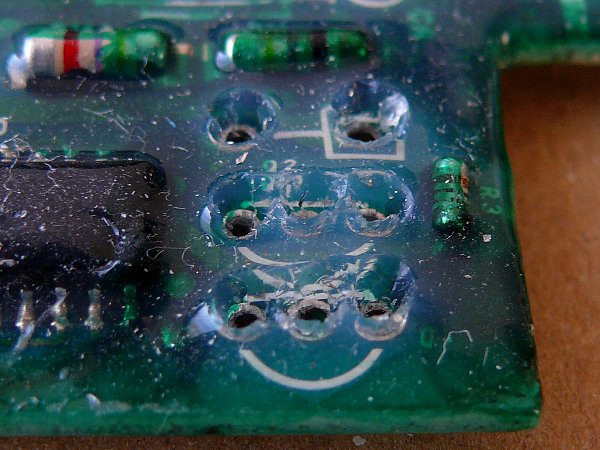

●この作業は必要ないだけでなく弊害が生じる

次に述べるように「溶けたはんだがランドから溶岩のように流れていくこと」はありません。

これは表側の「はんだ上がり」についても同様です。

ランドとランドの間にわずかでも非金属部分(ソルダーレジスト)があればそこにはんだはくっつきません。

だから、このような壁は必要ないのです。

さらに、壁を作るために封止剤を基板面に盛ると基板面がその分だけ上昇します。

その結果、部品の取り付け位置が高くなり基板をアルミケースに納めた後フタが閉められなくなります。 → こちら

どうししても壁を作りたい場合は、取り付け位置が少しくらい高くなっても問題のないトランジスタにだけにすること。

実際には、RCバルブトランジスタの四個についてでしょう。

その場合は他の部品を取り付けておいて、壁を作らなければなりません。

そうしないと、壁を作るための封止材が全体に広がり、不要な部分を除去しなければならないからです。

b.はんだ付けの初歩知識

●なぜ接合力が生まれるか

これを今まで知りませんでした。

・はんだと銅の境界に1~3μmのスズと銅の合金層(金属間化合物)ができる。

・この合金層をつくる最適条件ははんだを250℃で3秒間溶かしておく。

・この合金層の厚さははんだの量に関係なく一定。

※参考サイト → こちら

この合金層を作らなければはんだの接合力は生まれないのです。

合金層を作るためにははんだ付けをする対象物を250℃にしておかなければならないのです。

さらに、溶かしたはんだを3秒間250℃のままにしておかなければならないのTす。

対象物と対象物の間に溶かしたはんだを流し込むだけでははんだの接合力は生まれないのです。

対象物を250℃に熱しておいてはんだを流し込まなければならないのです。

溶かしたはんだを流し込むのではなく、溶けたはんだが流れ込んでいくのです。

そして、はんだ付けの方法は

・1,2,3,4 → はんだ付けをする対象物(リード線とランド)にはんだコテを当てる

・5,6 → はんだを送る(はんだ線を対象物に当てる)

・7 → はんだ線を離す。

・8 → こて先を離す。

※参考サイト → こちら

つまり、

「1,2,3,4」は対象物を250℃に熱する時間。

「5,6」は溶けたはんだが対象物の間に流れ込んでいく時間。

「7,8」は250℃を持続させる時間。

以前、ワイヤーにたいこをはんだ付けする場合にワイヤーに取り付けたたいこをそのまま溶けたはんだ溜まりに漬け込みました。

この方法ではワイヤーとたいこが250℃に熱せられていないので合金層が上手くできないのです。

だから、たいこがレバーの一握りで簡単に外れてしまったのです。 → こちら

これをするのなら、まずはんだこてかバーナーでワイヤーとたいこの接合部を熱してから、はんだ溜まりに漬けなければならないのです。

●はんだは金属にしかくっつかない

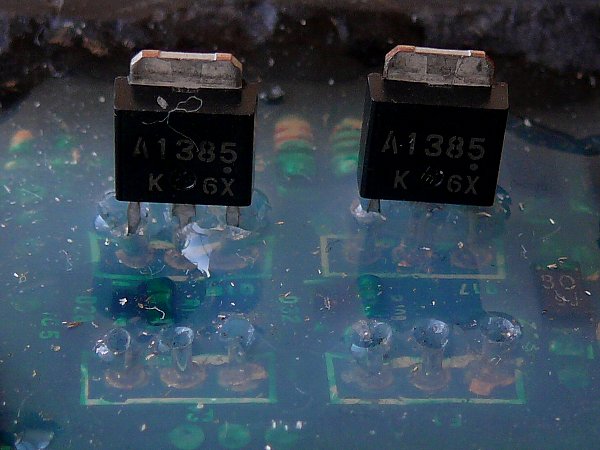

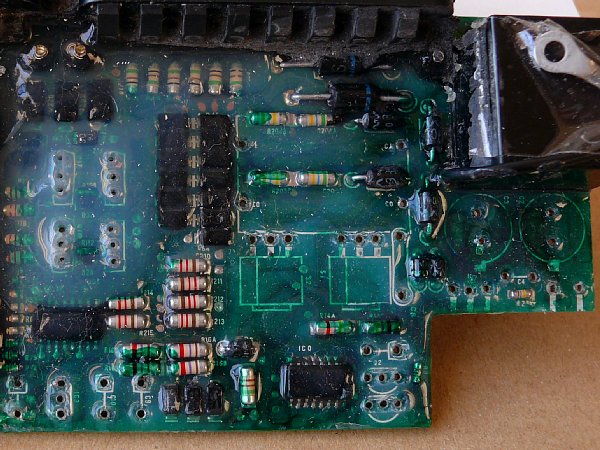

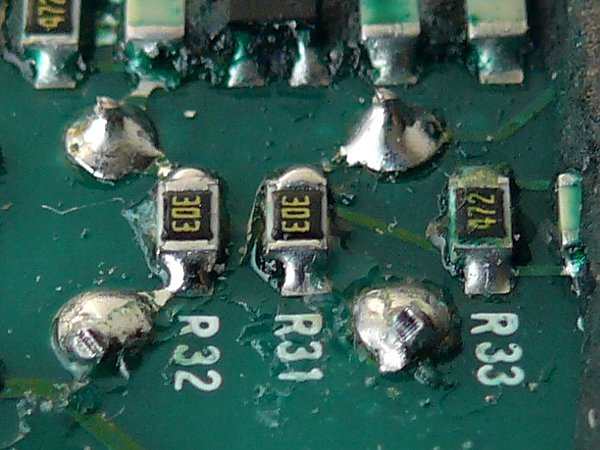

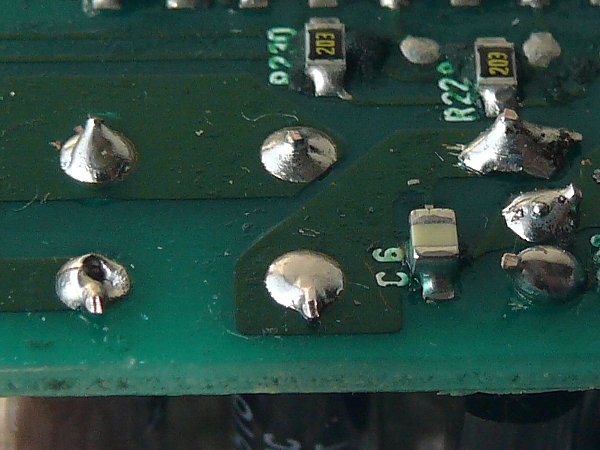

これは「電子部品はんだ付け初めて」の私が ⑭/2SA1385 をはんだ付けしたものです。

ランドとランドの間は1 ㎜もありません。

しかし、ランドとランドのはんだがくっつくことはありませんでした。

これは「はんだは金属にしかくっつかない」からです。

金属のランドと金属のランドの間に非金属の部分(ソルダーレジスト)があれば、

はんだをたくさん送ってもはんだは金属のランドにとどまって流れ出していかないのです。

だから、ブリッジは隣り合うはんだ盛りが大きく盛り上がってはんだ盛りの上がつながるもので、根元では起こらないのです。

そして、ブリッジができた場合でもブリッジ部分をはんだコテで切ってやれば

切られたはんだはお互いのはんだ盛りにくっつくだけでソルダーレジストにくっつくことはないのです。

こちらは⑯と⑰のトランジスタです。

これもランド間は1 ㎜もありません。

しかし、普通にやってブリッジすることはないのです。

そう考えると、上で「基板表側のブリッジ防止のためにホール間に壁を作る」意味はあまりないことになります。

表側ランドからはんだが盛り上がっても、そのはんだは金属にしかくっつかないからそのランドにとどまるからです。

「はんだは溶岩とは違う」ことを初めて知りました。

●はんだ上がり

「はんだ上がり」とは裏から流れ込んだはんだが表側で足にくっついて盛り上がる状態です。

「はんだ上がりが不足している場合はハンダ付けが不充分」と言われます。

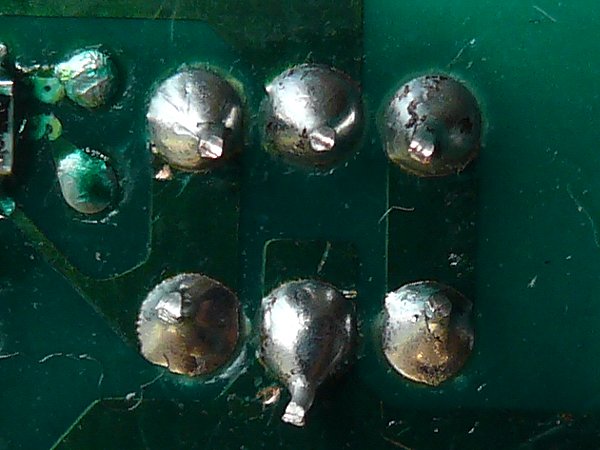

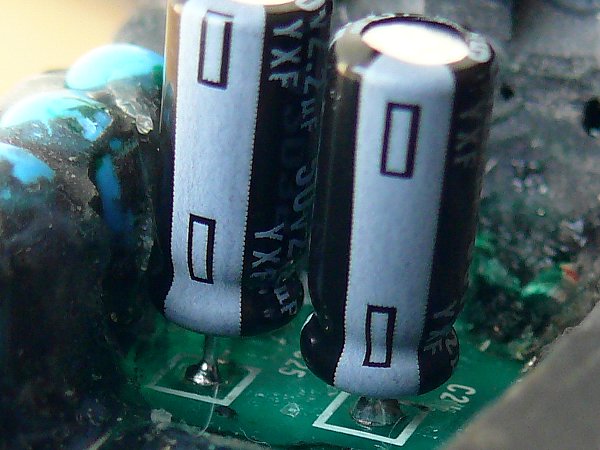

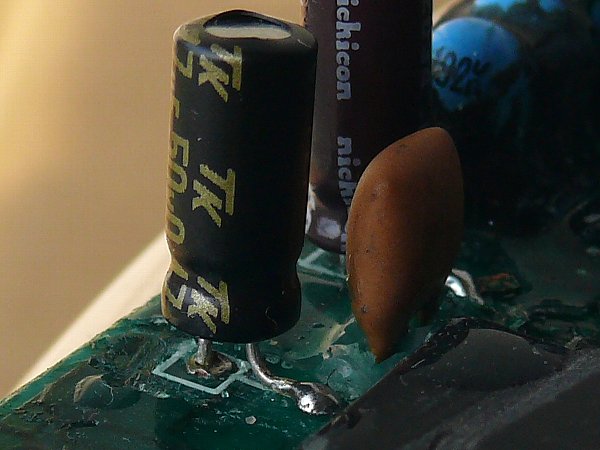

こちらは⑨の2個の電解コンデンサ。左側が外側です。

はんだがコンデンサの足にくっついて山のように盛り上がっています。

これが「はんだ上がり」です。

右側の方は少し「太り気味」、しかし両方とも合格点でしょう。

こちらはプラス側。右側が外側です。

はんだ上がりは充分です。

足は曲げてあります。

はんだ上がりが多くても、「はんだは金属にしかくっつかない」ので曲げた足を伝って伸びるだけです。

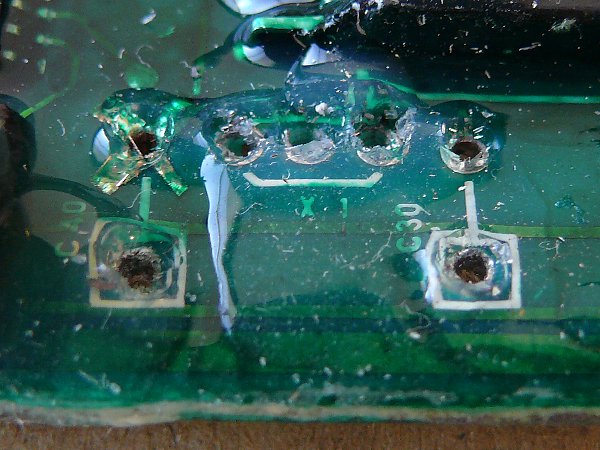

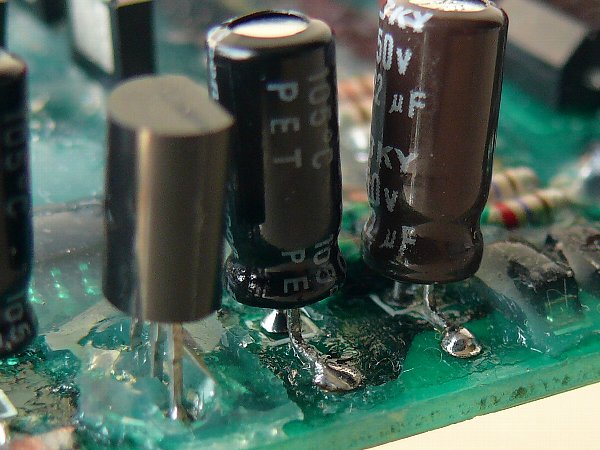

裏側の状態です。左側が外側です。

表側のはんだ上がりが充分なので確実にはんだ付けされていることになります。

「はんだ盛り」も富士山の形になっています。

こちらはセラミック発振子の前にある⑧の電解コンデンサ。

曲げられたプラス側のはんだ上がりは充分ですが、マイナス側のはんだ上がりが不充分です。

スルーホールが少し変形していることも関係しているでしょう。

この裏側を見てみましょう。

左側が外側のなで、「はんだ上がり不充分」のプラス側は上の左側になります。

はんだが富士山の形をしていませんが、これは足が外側へ曲げられているからです。

この裏側を見る限り「不充分なはんだ付け」だとは思えません。

かえってはんだ上がりが充分なマイナス側(写真右側)の方が不充分のように見えます。

しかし、これははんだコテを当てた部分の状態で、そこから先のスルーホール内の状態ではありません。

スルーホール内の「はんだ付け状態」を知るためには「はんだ上がり」を見るしかないのです。

「はんだ上がりが充分」であれば次のことが推測できます。

・スルーホール内にはんだが満たされた、はんだ量が充分。

・はんだが対象物にしっかりとくっついた、合金層ができた。

もちろん、はんだ上がりが不充分でもスルーホール内のはんだ付けが充分な場合もあります。

しかし、はんだ上がりが充分ならスルーホール内のはんだ付けは充分なのです。

また、はんだ上がりが充分なら、足がはんだで補強されてしっかりとした取り付けになります。

なお、はんだ上がりが不充分な場合にホールのはんだを吸い取ってはんだを送ってもはんだ上がりは増えません。

ホールから足を抜いて0.8 ㎜Φキリでホールをキレイにしてからやり直さないといけません。

もっとも、スルーホールの表と裏の導通がある場合は

足が裏側ランドにしっかりとはんだ付けされれば表側ランドと表側パターンの導通は確保されるので

「はんだ上がり」をそれほど気にする必要はありません。

「はんだ上がりが不足」だからといって、部品を取り外して再度はんだ付けをする必要はないでしょう。

こちらは⑥(右側)と⑦(中央)の電解コンデンサ。

⑥のマイナス側のはんだ上がりが不充分です。

裏側を見ると、

下が外側です。

左側が⑦、右側が⑧になります。

はんだ上がりが不充分だった⑦のマイナス側は「左側の上」です。

はんだ盛りは富士山型をしていますが、

はんだ上がりが不充分なのでホール内のハンダ付けも不充分である可能性があります。

写真の左側下は不充分なはんだ盛りですが、表側のはんだ上がりが充分なのでホール内のハンダ付けも充分と言えます。

なお、上で触れたように「はんだ上がりは足に沿ってできるもの」で、

どれだけはんだ上がりが大きくなってもランドから外に流れ出すことはありません。

だから、「基板表側のブリッジ対策で壁を作ること」は必要ないことになります。

どうしても気になるのなら、RCバルブの小さいトランジスタ四個ホールだけやればよいでしょう。

さて、次はいよいよ本番の部品取付です。

【広告】

200万円なら「傾く」 NIKEN も。

どちらも「立ちごけ」しません。